Jak optimalizovat a řídit proces povlaku polyesterových polyesterových polyesterů PVC?

2025-02-13

1. Přesně ovládejte tloušťku povlaku

Tloušťka povlaku přímo ovlivňuje fyzikální vlastnosti, trvanlivost a výrobní náklady na produkt. Pokud je povlak je příliš silný, povede to k odpadu materiálu, zvýšení nákladů a ovlivnění flexibility tkaniny; Pokud je povlak příliš tenký, může snížit vodotěsnost, odolnost proti opotřebení a odolnost proti roztržení. Proto je kontrola tloušťky povlaku klíčem k optimalizaci procesu povlaku.

1.1 Vyberte správnou tloušťku povlaku

Různé scénáře aplikací mají různé požadavky na tloušťku povlaků PVC, například:

Vodotěsný oděv, zavazadlová látka: Obvykle vyžaduje tenčí povlak, aby byla zajištěna měkkost, při základní vodotěsné funkci je tloušťka obecně 5-15 μm.

Vodotěsný plachta, venkovní markýzy: Vyžadujte silnější povlak ke zlepšení vodotěsnosti a trvanlivosti, obvykle 20-50 μm.

Průmyslové použití (jako jsou dopravní pásy, kryty automobilů atd.): Tloušťka povlaku může být až 50-100 μm, aby se zvýšila odolnost proti opotřebení a odolnost proti trhu.

1.2 Použijte vysoce přesné potahovací zařízení

Pro zajištění rovnoměrné tloušťky povlaku by měla být použita vysoce přesná potahová zařízení, například:

Blade Coater: Vhodný pro silnější povlaky, může přesně ovládat tloušťku povlaku.

Válečkový peater: Vhodný pro tenké povlaky lze tloušťku ovládat úpravou tlaku válce.

SPREAMOVÁNÍ ZAŘÍZENÍ: Může poskytnout jednotný efekt povlaku, vhodný pro specifické potřeby povlaku PVC.

1.3 Používejte online systém detekce tloušťky online

Pokročilé výrobní linky mohou být vybaveny systémy detekce tloušťky online, například:

Měřič tloušťky laseru: Může detekovat tloušťku povlaku v reálném čase, upravit parametry povlaku a zajistit konzistenci produktu.

Rentgenový nebo infračervený detektor: Vhodné pro výrobní linky s požadavky na vysokou přesnost, mohou rychle zpětné vazby potahování a snížit míru přepracování.

2. Optimalizujte proces povlaku

Proces povlaku je klíčovým faktorem ovlivňujícím uniformitu a adhezi povlaku PVC. Optimalizace procesu povlaku může zlepšit kvalitu povlaku a zároveň snížit plýtvání materiálem a spotřebu energie.

2.1 Vyberte metodu správného povlaku

Podle požadavků na produkty a řízení nákladů lze vybrat následující metody povlaku:

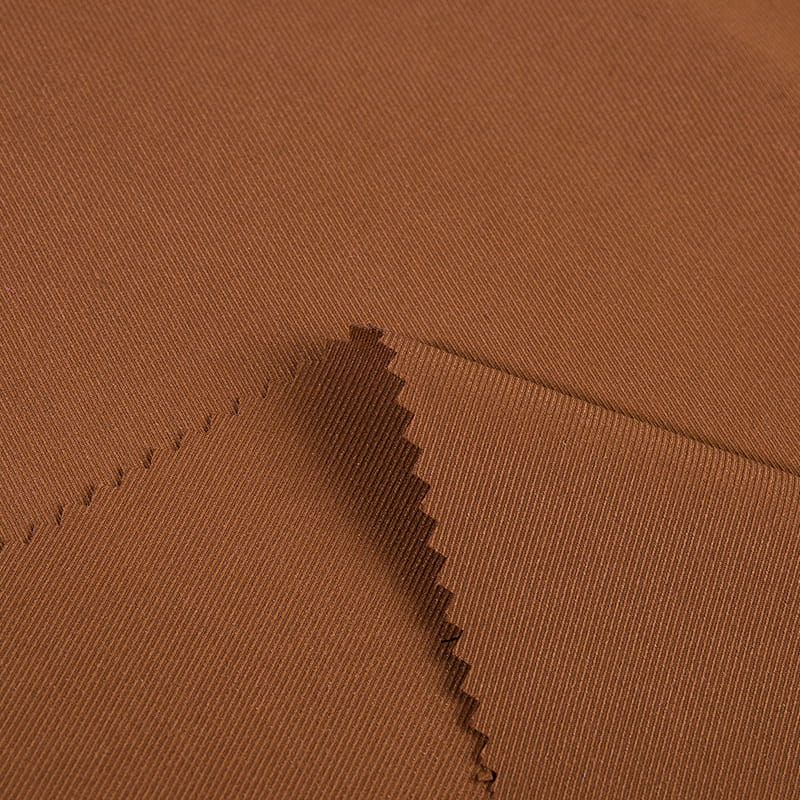

Přímý povlak: Použijte škrabku k přímému škrábání PVC povlaku na Polyesterová taffeta , což je vhodné pro silnější požadavky na povlak.

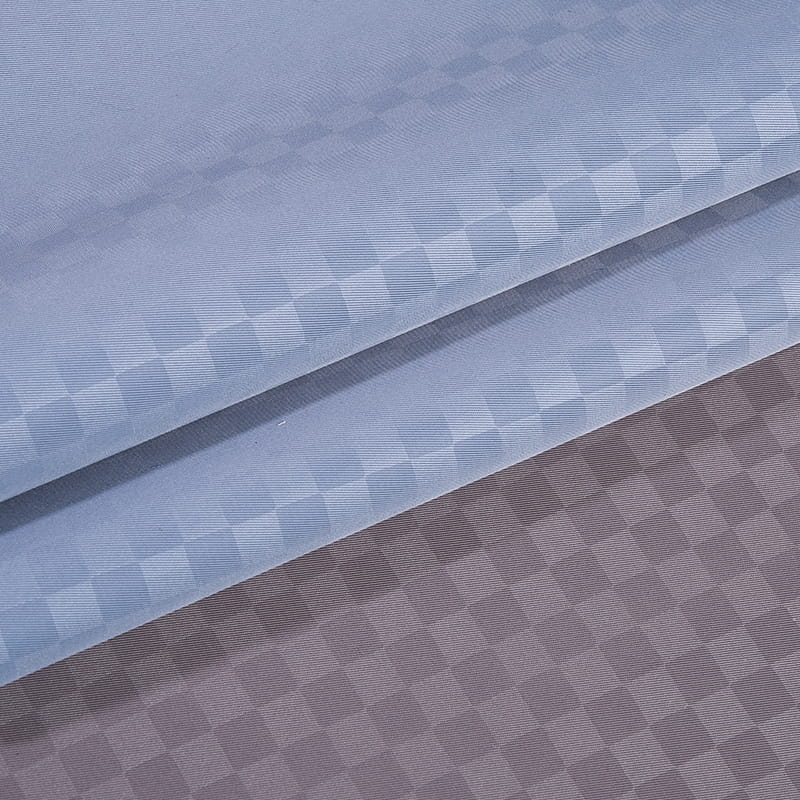

Potahování role: Přeneste povlak přes válec, který je vhodný pro tenké povlakové aplikace, s rovnoměrným povlakem a vysokou účinností.

Potěření: Po ponoření látky do roztoku PVC je přebytečný povlak odstraněn škrabkou, která je vhodná pro produkty s vysokou požadavkem na propustnost.

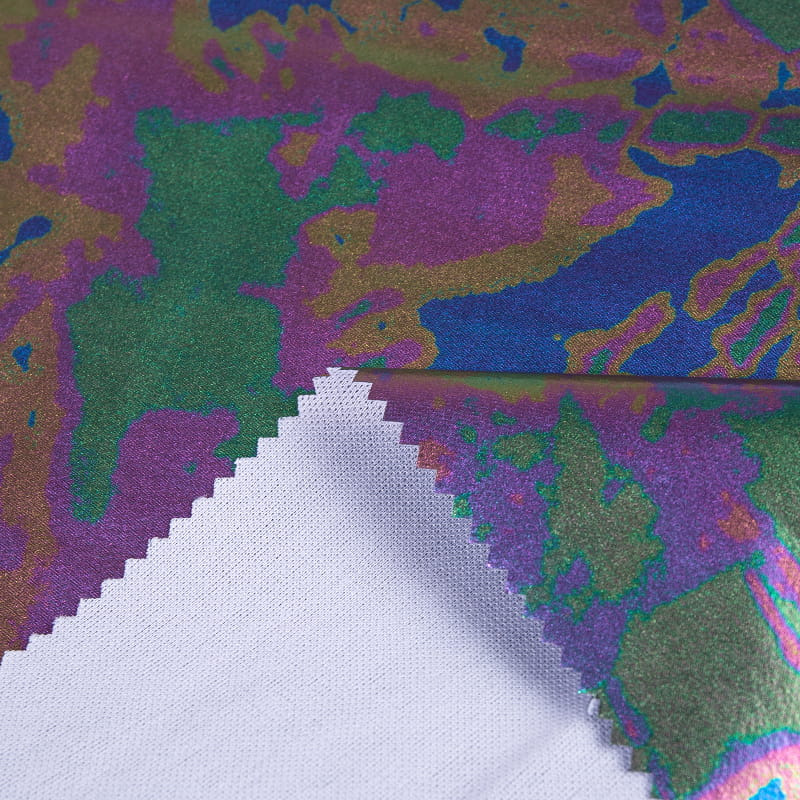

Potahování spreje: Vhodné pro speciální potřeby, jako je protiskluzová léčba, antibakteriální povlak atd.

2.2 Optimalizace potahovacího vzorce

Povlakovací vzorec přímo ovlivňuje tekutost, adhezi a účinek vytvrzování povlaku. Metody optimalizace potahovacího vzorce zahrnují:

Snížení viskozity povlaku PVC: vhodné snížení viskozity může zlepšit tekutost a zvýšit rovnoměrnější povlak.

Přidání změkčovadel: Může zlepšit měkkost a zvýšit odolnost proti nízké teplotě PVC povlaku.

Přidání výztužných látek (jako jsou nanofillery, anti-UV látky): Zlepšit odolnost proti povětrnostním povětrnostním odolností a odolnost proti UVS povlaku.

Použití rozpouštědel šetrných k životnímu prostředí nebo vodě PVC na bázi vody: Snižte emise VOC a splňte environmentální standardy.

2.3 Přesně ovládejte rychlost povlaku

Rychlost povlaku, která je příliš rychlá, může vést k nerovnoměrné tloušťce povlaku, zatímco příliš pomalá může ovlivnit účinnost výroby. Během výroby by proto měly být upraveny následující parametry:

Rychlost povlaku: Obvykle ovládána při 5-50 m/min, v závislosti na tloušťce povlaku a typu zařízení.

Doba sušení: Po povlaku je nutné předběžné sušení, aby se zabránilo ochabnutí a povrchovým vadám.

3. Zlepšit proces vytvrzování

Vyléčení je klíčovým krokem při určování konečného výkonu povlaku PVC. Pokud je vytvrzování nedostatečné, může způsobit, že povlak spadne, praskne a dokonce ovlivní vodotěsnost. Optimalizace procesu vytvrzování může zlepšit kvalitu produktu a snížit spotřebu energie.

3.1 Vyberte správnou teplotu vytvrzování

Různé typy povlaků PVC vyžadují různé teploty vytvrzování:

Konvenční povlaky z PVC: Teplota vytvrzování je obecně 130-180 ° C.

Nízkoteplotní PVC povlaky (šetrné k životnímu prostředí): Lze vyléčit při 90-120 ° C, aby se snížila spotřebu energie.

Vysoce odolnost PVC povlaků: mohou vyžadovat vysoké teploty 180-220 ° C, aby se zvýšila adhezi a odolnost proti opotřebení.

3.2 Použijte efektivní systém cirkulace horkého vzduchu

Aby se zlepšila účinnost vytvrzování, může být výrobní linka vybavena účinným systémem cirkulace horkého vzduchu, aby bylo zajištěno rovnoměrné zahřívání povlaku, zlepšilo účinek vytvrzování a snížilo spotřebu energie.

3.3 Používejte technologii infračerveného nebo UV vyléčení

Pro konkrétní vzorce PVC můžete použít:

Infračervené vytvrzování: Vhodné pro rychlé vytvrzování a zlepšení efektivity výroby.

Ultrafialové vytvrzování: Používá se pro specifické ekologické povlaky, nízkou spotřebu energie a rychlou rychlost vytvrzování.

3.4 Inspekce a optimalizace kvality

Test adheze: Pomocí křížového testu nebo testu peelu k zajištění spojení mezi povlakem a substrátem.

Test odolnosti proti oděru: Použijte Taber Abrasion Tester k testování odolnosti proti poškrábání povlaku.

Test nepromokavého výkonu: Proveďte test hydrostatického tlaku, abyste zajistili, že povlak splňuje vodotěsný standard.